Le applicazioni principali sono:

- componenti del settore automotive: è notevolmente utilizzata per la realizzazione di monoscocca, chassis e altri elementi necessari per la realizzazione di automobili;

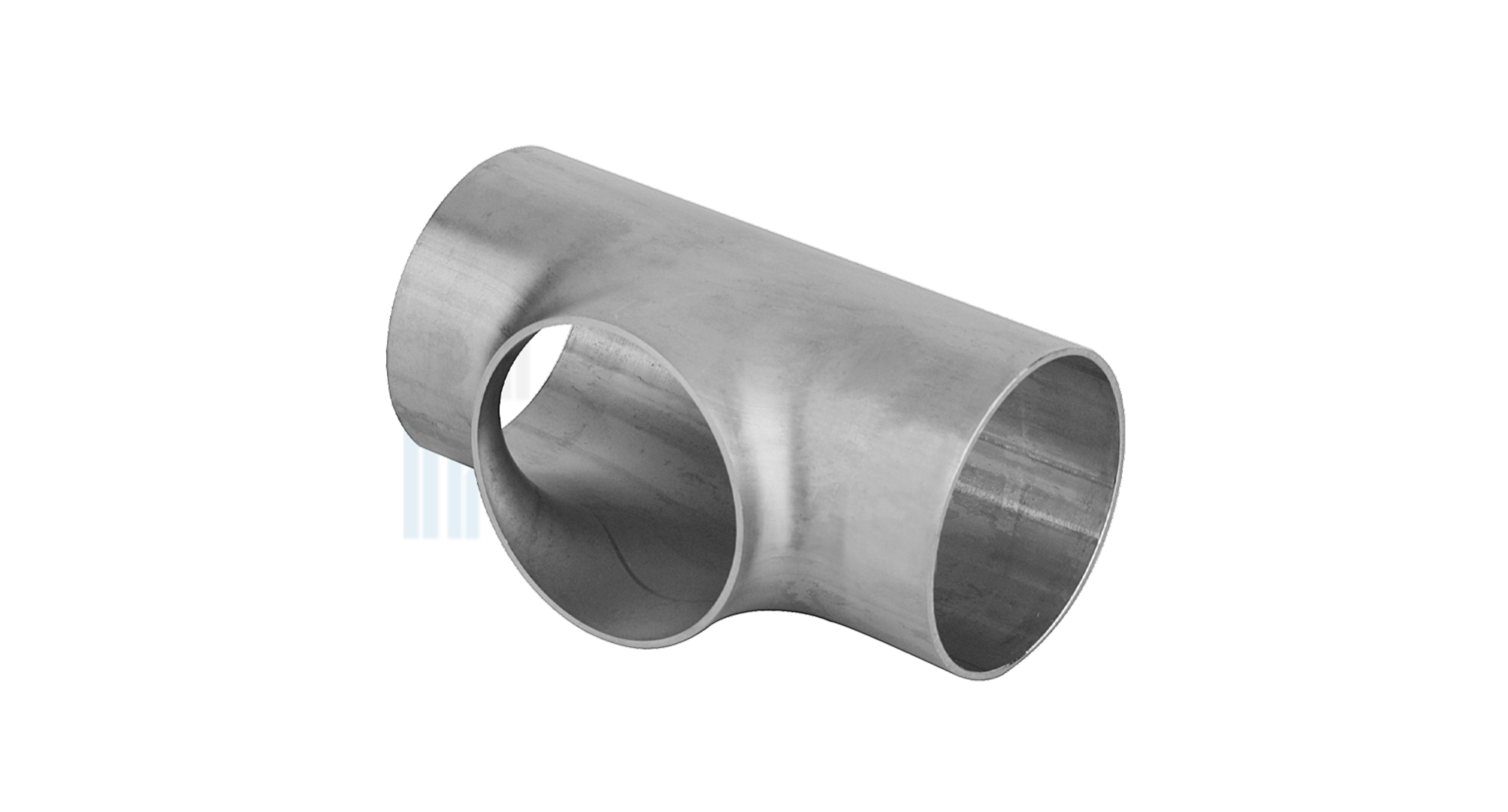

- settore idraulico: all’interno di questa categoria sono presenti i tees di collegamento degli impianti idraulici.

Quali sono le fasi principali del processo di idroformatura?

Il processo di realizzazione tramite idroformatura prende il via dall’inserimento di un segmento tubolare all’interno della pressa, in corrispondenza della cavità stampo. A questo punto, la pressa viene chiusa e, tramite le aperture laterali, viene inserita acqua all’interno del tubo da formare. A riempimento ultimato, i cilindri laterali si muovo assialmente e pongono in pressione il fluido che spinge il materiale a ricalcare la forma della cavità stampo. A processo ultimato, ovvero trascorso il tempo necessario per ottenere una forma costante e stabile, il componente può essere svuotato dal fluido e può essere estratto e indirizzato, eventualmente, alle successive fasi di lavorazione.

I vantaggi dei componenti ottenuti tramite idroformatura

I

tees, o gli altri componenti, ottenuti tramite il processo di idroformatura presentano alcuni vantaggi non trascurabile per la realizzazione di impianti o assemblati di notevoli dimensioni. In particolare:

1. Riduzione dei componenti per la realizzazione del medesimo insieme: tale vantaggio porta con sé numerosi benefici in termini di riduzione di operazioni di lavorazione, tempi e costi totali di processo;

2. Riduzione del peso: il tema dell’alleggerimento, soprattutto nel campo dell’automotive, è sempre più importante in quanto il peso dei veicoli è direttamente proporzionale al consumo di carburante e alla produzione di emissioni. Tale caratteristica non risulta solamente importante da un punto di vista produttivo, ma anche da un punto di vista ambientale.

I parametri più importanti per il processo di idroformatura

Per la corretta realizzazione delle parti tramite il processo di idroformatura, sono importanti alcuni aspetti produttivi e relativi al materiale:

3. Formabilità del materiale: è necessaria perché il processo funzioni correttamente e il pezzo, ad esempio il tee, non vada incontro a rotture durante l’applicazione della pressione;

4. Attrito all’interfaccia: l’attrito tra lo stampo e il pezzo deve essere opportunamente calibrato;

5. Parametri macchina: tra questi ci sono tempi, pressioni e movimentazioni dei cilindri assiali che devono essere impostati correttamente per la realizzazione efficace ed efficiente delle parti.

Come esposto brevemente, questa tecnologia di formatura innovativa rappresenta una possibilità concreta per il presente ma anche una prospettiva fondamentale per il futuro per poter andare incontro alle esigenze e alle limitazioni dell’industria moderna.

Le attrezzature e i componenti del processo di idroformatura dei tee

Come visto in precedenza, il processo di idroformatura dei tee porta con sé dei vantaggi importanti che rendono tale metodologia un’alternativa importante ai metodi classici di produzione di tali componenti. Oltre alla scelta dei materiali corretti, risulta fondamentale l’attrezzatura:

- Lo stampo: che deve presentare alcune caratteristiche particolari in termini di geometria, finitura superficiale, materiale di realizzazione e durezza e, infine, di temperatura di preriscaldo in esercizio;

- La pressa: è fondamentale per garantire la forza corretta per la realizzazione dei tee. I parametri da tenere sotto controllo sono la velocità di lavoro, il rate produttivo, la rigidezza del sistema, l’accuratezza della forma ottenuta e la forza di chiusura.

La progettazione non corretta dello stampo o la scelta di una pressa non idonea per la parte prodotta possono andare a creare problemi più o meno importanti in fase produttiva con l’aumento degli scarti o, nei casi più gravi, l’impossibilità di produrre i componenti desiderati: queste fasi rappresentano, quindi, delle operazioni fondamentali nella filiera produttiva.

Oltre a queste attrezzature, bisogna tenere in considerazione anche:

- Le caratteristiche del pezzo: tra le quali sono importanti le caratteristiche fisiche, termiche e meccaniche che sono funzionali sia in fase produttiva che durante l’esercizio dei tee;

- L’interfaccia stampo-pezzo: considerare il trasferimento di calore e il processo di lubrifica maggiormente idonei può risultare fondamentale per allungare la vita dello stampo e migliorare la produzione dei componenti;

- La zona di deformazione: capire gli sforzi, le temperature e i meccanismi che agiscono in tale zona aiuta ad aumentare l’efficientamento di questo processo e migliorare le proprietà finali del prodotto;

- L’impianto produttivo: ovvero il personale dedicato al processo, le analisi ambientali, il rispetto delle normative nell’ambito della Qualità e lo spazio dedicato all’interno dell’azienda.

Approfondire debitamente ciascuno di questi aspetti rappresenta un requisito centrale per ottenere prodotti conformi alle specifiche e alle normative vigenti.

Il focus sullo stampo di idroformatura

Lo stampo, come anticipato, è centrale nella realizzazione del processo di idroformatura dei tee. I componenti fondamentali di questa attrezzatura sono:

1. Parte superiore: composto da semi-stampo superiore e piastra superiore;

2. Parte inferiore: composto da semi-stampo inferiore e piastra inferiore;

3. Centraggi sui piani della pressa;

4. Cilindro orizzontale;

5. Cilindro di tenuta;

6. Appoggi dei cilindri.

Ciascuno di questi elementi ha una funzionalità diversa ma è fondamentale per la corretta riuscita della produzione. Ogni progetto, inoltre, presenta delle criticità specifiche che vanno affrontate sul campo basandosi da una parte sull’esperienza maturata dal progettista in collaborazione con il know-how aziendale, dall’altra parte dalle singole specifiche che possono essere fornite dal cliente o dalle normative internazionali vigenti in materia.

L’importanza del processo di preformatura per la produzione dei tees

Nei paragrafi precedenti sono stati messi in luce gli aspetti fondamentali del processo di idroformatura, indicandone le principali attrezzature, i vantaggi e le possibilità offerte da questo processo innovativo.

Esistono, però, delle possibili migliorie da apportare per riuscire a sfruttare al meglio i vantaggi e ridurre al minimo gli svantaggi del processo: tra queste vi è sicuramente la fase di preformatura.

Qual è lo scopo della preformatura dei tubi?

I motivi che spingono all’utilizzo delle operazioni di preformatura sono molteplici. Tra questi è importante ricordare che:

- i tubi riescono ad essere maggiormente idonei per il deposito all’interno dello stampo di idroformatura evitando l’utilizzo di attrezzature secondarie costose e ingombranti all’interno dell’isola di lavoro;

- miglior distribuzione degli spessori della parte a fine processo;

- medesima pre-deformazione prima di giungere alle fasi di idroformatura, garantendo un processo uniforme e distribuito in modo eguale su tutto il pezzo;

- riduzione degli stress residui post-idroformatura che possono rappresentare una problematica non trascurabile e che può portare a rotture in esercizio, soprattutto in presenza di carichi di fatica e, a maggior ragione, se gli sforzi residui sono di trazione;

- miglior possibilità di alimentazione assiale del processo consentendo l’efficientamento e la riduzione degli sprechi, tematica sempre più importante nell’industria moderna.

Da questi vantaggi appare semplice intuire che le fasi a monte del processo di idroformatura dei tees sono non solo benevoli per il processo, ma rappresentano una necessità nell’ottica di ottenere prodotti uniformi, durevoli e di qualità.

Le grandezze fisiche da tenere sotto controllo durante l’idroformatura

L’idroformatura, come approfondito nel dettaglio nei paragrafi precedenti, è un processo di formatura mediante fluido in pressione che consente di ottenere prodotti con caratteristiche controllate e importanti dal punto di vista applicativo.

Per ottenere un processo sotto controllo, però, è fondamentale studiare, nelle varie fasi, alcuni parametri applicativi:

- spessore del manufatto: è il parametro fondamentale da tenere sotto controllo per valutare la qualità del manufatto ottenuto mediante idroformatura. Questa operazione di controllo può essere fatta in due modi. Per prima analisi, può essere svolta una simulazione tramite un software FEM che vada ad analizzare, mediante l’inserimento di tutti i parametri operativi, il comportamento del materiale durante la formatura. In un secondo momento, può essere svolta, invece, un’analisi pratica sul manufatto per valutare se quanto impostato ed atteso sia stato realmente ottenuto.

- pressione: la pressione è sia un parametro di impostazione che un feedback ricevuto dal processo. Infatti, è necessario impostare a livello di macchina una pressione ma tale parametro risulta essere anche un feedback che indica se, ad esempio, i movimenti assiali siano stati impostati correttamente.

Seppur questi siano i parametri principali da tenere sotto controllo, vi sono una serie da accortezze e altri parametri che, se non controllati, possono inficiare completamente il risultato finale.

Quali sono le principali operazioni di preformatura dei tees?

Anche in questo caso le possibilità sono molteplici e differiscono sulla base delle caratteristiche finali che si vogliono ottenere. Le principali sono:

- “Crushing” dei tubi: il tubo viene inserito all’interno di uno stampo conformato che imprime la forma finale di quanto si vuole ottenere e successivamente è combinato con un processo di idroformatura che consente di aderire in maniera migliore alle pareti dello stampo stesso; Vengono, quindi, eseguite le fasi che portano da una deformazione parziale al tubo finito passando per una deformazione totale quando lo stampo viene chiuso. Questo consente di ridurre le pressioni in gioco e utilizzare attrezzature di dimensioni contenute.

- “Bending” dei tubi: viene applicato un carico che va a flettere il tubo modificandone la direzione principale e consentendo di ottenere conformazioni differenti sulla base delle specifiche applicazioni richieste;

- Ricottura: trattamento termico volto a ridurre stress precedentemente generati ad esempio dalle fasi di crushing e bending.

Scegliere la metodologia più idonea rappresenta un requisito fondamentale da parte del produttore in modo da far risaltare il prodotto e ridurre al minimo gli scarti riscontrabili in fase di produzione.